開業から60年を迎えた東海道新幹線。

匠の技で、新幹線の車両を作ってきた現場を取材しました。

リズム良くハンマーで叩きながら、アルミの板を曲げていく「打ち出し板金」。

(山下工業所 藤井洋征さん)

「200キロで走るモノをやっとるんじゃという達成感があった」

匠の技で生み出したのが東海道新幹線の初代「0系」。藤井洋征さん(79)は先頭車両の「顔」を手がけた1人です。

世界で初めて時速200キロの壁を破った「夢の超特急」。

高速化の実現には、空気抵抗を減らすことが重要な課題。

9つの案から選ばれたのが「丸い鼻」の「顔」だったのです。

60年 受け継がれてきた「職人の技」

山口県下松市にある山下工業所は「この顔」を作るために生まれた会社です。

藤井さんら3人で始まった会社は、新幹線と共に歩みを進めてきました。

(山下工業所 名誉顧問 藤井洋征さん)

「新幹線の型は、ものすごく変わってきた。そのほとんどをやってきたと思う」

山下工業所は「0系」から北陸新幹線の「E7系」まで、その「顔」を「打ち出し板金」の技術で作り上げてきたのです。

(山下工業所 名誉顧問 藤井洋征さん)

「(Q:プライドとか誇りはあった?)そりゃ、ありますよ。なけりゃ、やってはこられん。自分でも、よくやったと思う。感心する」

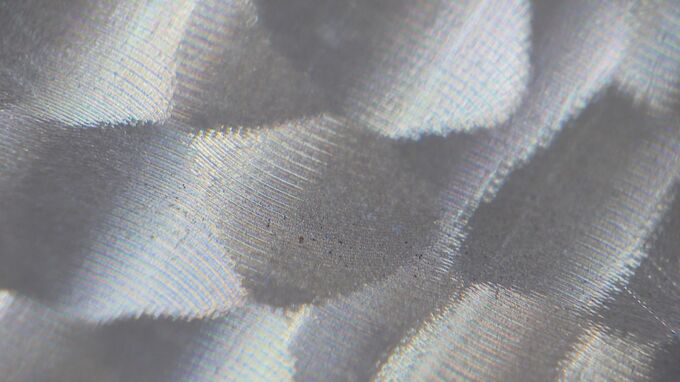

60年の長きにわたって、その技術は若い世代に受け継がれ、今なお製造する車両には、無数のハンマーの跡が、まぶしく光っています。

進化した最新車両の「顔」

愛知県豊川市にある日本車輌の豊川製作所。東海道新幹線開業の1964年に誕生した、国内ナンバーワンの新幹線メーカーです。

現在活躍中の最新車両は「N700S」、Sは「最高」を意味する「Supreme」(スプリーム)。

その特徴は何といっても先頭車両=「顔」にあります。

デュアルスプリームウイング形と呼ぶ、エッジのきいた立体的な形状。

空気抵抗や騒音などを軽減し、快適な乗り心地を実現したといいます。

この最新車両はどのようにして作られているのでしょうか。

(日本車輌 土井康平さん)

「機械に頼れる部分は機械の加工技術を使っているが、非常に大きな構造物で複雑な形状をしているので、最後の微調整などは職人の技で製造をしている」

追究するのは「理想」の滑らかボディー

0系と比べ、さらに複雑な形となったこのボディーは、3Dデータを用いた機械加工で生み出されます。

しかし、溶接などの仕上げを行うのは今も「人の手」です。

先頭車両の溶接には特に繊細な技術が必要なため、担当するのは豊川製作所に180人いる溶接作業員の中でも、わずか5人。

(日本車輌 立川康史さん)

「(先頭車両は)電車の顔なので誇りに思います。きれいな先頭を作りたいという目標があるが、なかなかいつも出来が微妙に違う。手作業なんで」

アルミ合金のボディーを、白と青で塗装していきます。浮かび上がったのは青いライン、美しい直線です。

しかし、まだ完成ではありません。最終検査が待っているのです。

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。